在工業4.0與智能制造浪潮下,鋼鐵行業作為國民經濟的重要支柱,正經歷著深刻的數字化轉型。以資深行業專家陳力的視角來看,構建面向鋼鐵行業的工業互聯網平臺,并深入挖掘其應用場景,同時確保承載平臺的核心網站的穩健開發與持續維護,已成為行業提質、降本、增效與綠色發展的關鍵路徑。

一、 鋼鐵行業工業互聯網解決方案的核心架構

陳力指出,一個成功的鋼鐵工業互聯網解決方案并非單一技術的堆砌,而是一個深度融合OT(運營技術)、IT(信息技術)與CT(通信技術)的體系化工程。其核心架構通常包括:

- 邊緣感知層:通過部署大量的傳感器、智能儀表、機器視覺系統和RFID等,實時采集煉鐵、煉鋼、軋制、倉儲物流等全流程的設備狀態、工藝參數、質量數據和物料信息,實現物理世界到數字世界的精準映射。

- 網絡傳輸層:利用5G、工業PON、時間敏感網絡(TSN)等新型網絡技術,構建高可靠、低時延、廣覆蓋的工廠內網,并安全接入互聯網或行業專網,實現海量數據的高速、穩定傳輸。

- 平臺服務層(核心):這是解決方案的“大腦”。基于云計算的工業互聯網平臺(如PaaS)提供數據匯聚、存儲、管理和分析能力。它集成大數據分析、人工智能模型、數字孿生、微服務組件等,將原始數據轉化為可操作的洞察與知識。

- 應用服務層:面向鋼鐵企業具體的業務需求,開發各類SaaS化應用。這一層直接面向用戶,提供價值輸出。

二、 典型的應用場景與價值實現

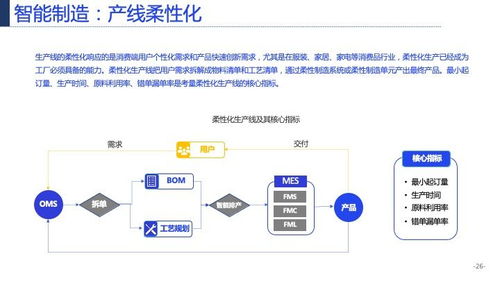

基于上述平臺架構,陳力團隊聚焦于以下幾個能產生顯著效益的應用場景:

- 設備預測性維護:通過對關鍵設備(如高爐、轉爐、軋機)的運行數據進行實時監控和智能分析,建立故障預測模型,變“事后維修”為“事前預警”,大幅減少非計劃停機,降低維護成本。

- 工藝優化與質量控制:利用機器學習算法,對冶煉溫度、軋制壓力、冷卻速率等復雜工藝參數進行深度尋優,實現產品性能的穩定提升和能耗的降低。通過表面質量在線檢測系統,實時識別缺陷,提升產品合格率。

- 能源精細化管理:建立全廠能源動態監控與平衡調度系統,實時分析煤氣、蒸汽、電力等能源介質的產生、消耗與回收情況,優化能源配置,助力企業達成“雙碳”目標。

- 供應鏈協同與智能倉儲:將互聯網平臺向上游原料供應商和下游客戶延伸,實現訂單、物流、庫存信息的實時共享與可視化管理。應用AGV、智能天車和無人庫管系統,提升倉儲物流的自動化與智能化水平。

- 安全生產智能化:通過視頻AI分析、人員定位、危險區域電子圍欄等技術,實現對人員不安全行為、環境風險因素的主動識別與預警,構筑數字化安全防線。

三、 承載平臺的網站開發與運維策略

作為解決方案的對外窗口和操作入口,企業級工業互聯網門戶網站的開發和維護至關重要。陳力強調,這絕非一個簡單的信息展示站,而是一個集成了復雜業務邏輯、高并發數據處理和嚴格安全要求的核心系統。

1. 開發階段的關鍵考量:

- 技術選型:采用前后端分離架構(如React/Vue.js + Spring Cloud),保證用戶界面的流暢體驗與后端服務的可擴展性。數據庫需根據時序數據、關系型數據等不同特點,選用時序數據庫、關系數據庫與數據倉庫的組合方案。

- 模塊化設計:將平臺功能拆分為獨立的微服務模塊(如設備管理、數據看板、報警中心、報表服務等),便于獨立開發、部署和迭代。

- 數據可視化:集成專業的可視化圖表庫,為不同角色(操作工、工程師、管理者)定制個性化的數據駕駛艙,實現關鍵指標的“一目了然”。

- 安全性貫穿始終:從代碼層面(防注入、防越權)到系統層面(防火墻、入侵檢測),再到數據層面(傳輸加密、存儲脫敏),建立多層次的安全防護體系,滿足工控安全等級保護要求。

2. 運維階段的持續保障:

- 高可用與彈性伸縮:利用云計算平臺的負載均衡和自動伸縮組功能,確保網站在業務高峰期的穩定訪問。建立異地容災備份機制,保障業務連續性。

- 智能監控與告警:構建涵蓋基礎設施、應用性能、業務日志的立體化監控體系。設置智能閾值告警,確保問題能被主動發現、快速定位。

- 持續集成與持續部署(CI/CD):建立自動化流水線,實現代碼提交、測試、發布的自動化,加速新功能上線和缺陷修復的周期。

- 內容與權限的日常維護:建立規范的流程,管理網站公告、知識文檔、用戶賬號與角色權限,確保信息的準確性和系統的有序訪問。

- 定期評估與優化:持續監控網站性能指標(如響應時間、吞吐量),定期進行安全掃描和漏洞修復,并根據用戶反饋和業務發展,持續進行功能與體驗的迭代優化。

###

陳力認為,鋼鐵工業互聯網的征程是“解決方案引領場景落地,平臺網站支撐價值長青”。只有將先進的解決方案設計與扎實的網站開發運維相結合,才能真正將數據轉化為生產力,賦能鋼鐵這一傳統基礎行業在數字化時代煥發新生,邁向高效、綠色、智能的高質量發展新階段。